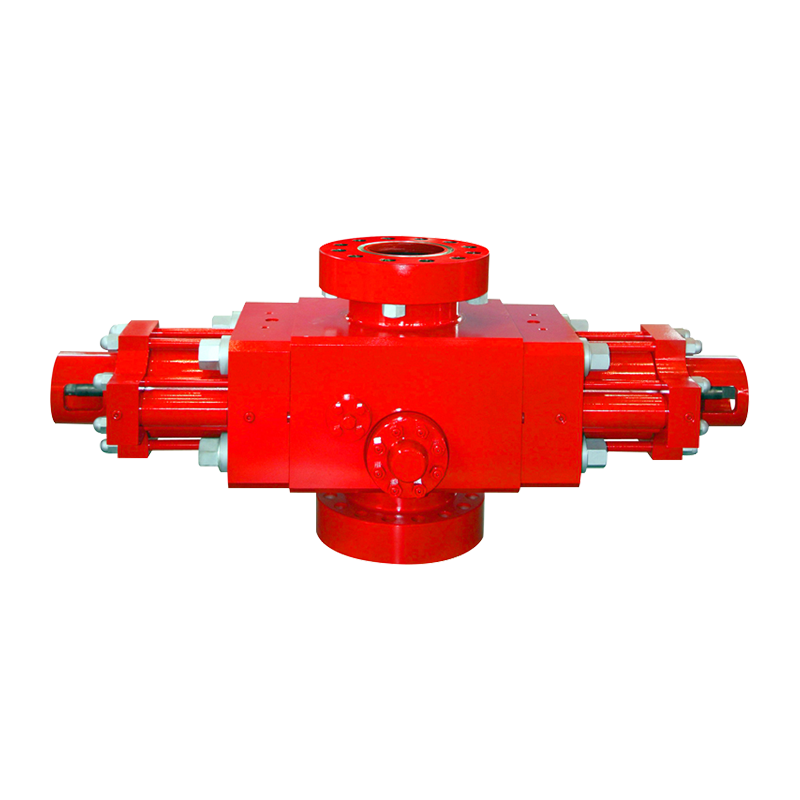

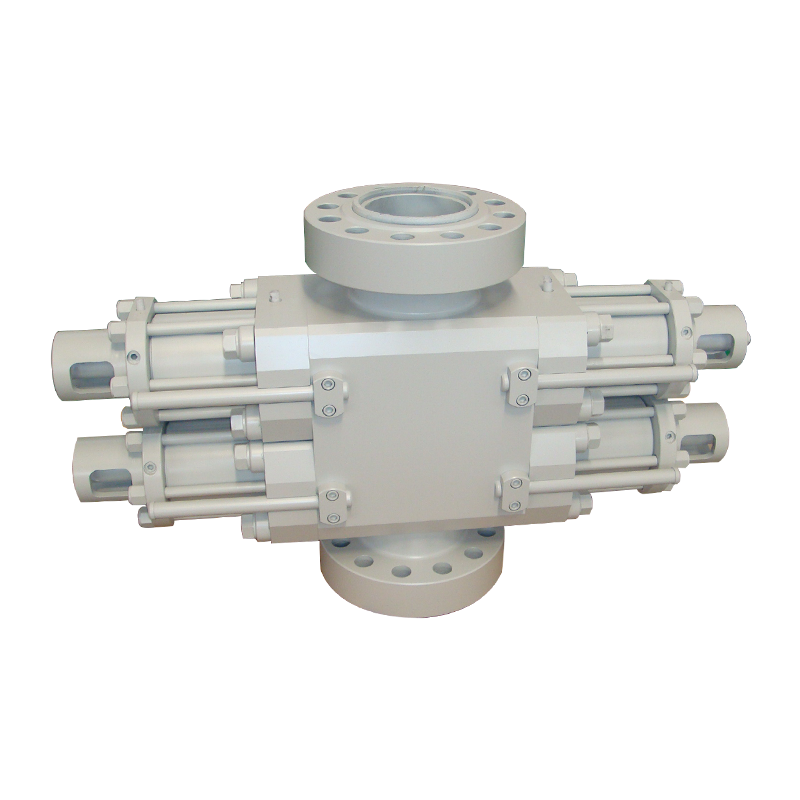

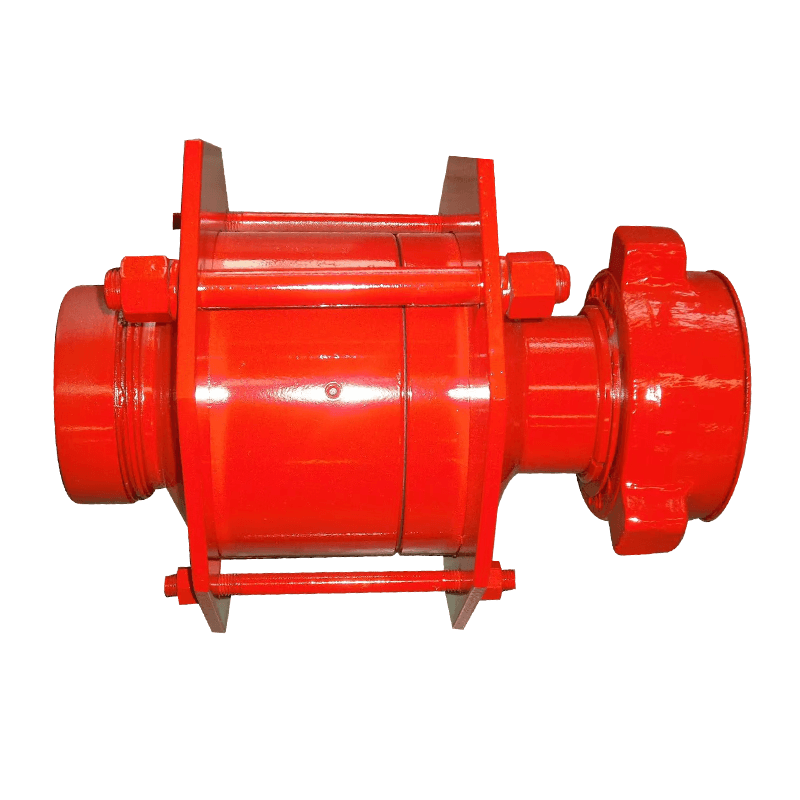

In de omgeving met hoge inzet van de olie- en gasindustrie is de betrouwbaarheid van kritieke infrastructuurcomponenten zoals DM vlinderkleppen kan operationele efficiëntie maken of breken. Deze kleppen, ontworpen om vloeistofstroom in pijpleidingen te reguleren en te isoleren, worden niet aflatende uitdagingen van temperatuurextremen en drukschommelingen - factoren die direct van invloed zijn op hun prestaties, levensduur en veiligheid.

De dubbele bedreigingen: temperatuur- en drukdynamiek

DM-vlinderkleppen worden veel gebruikt in stroomopwaartse en stroomafwaartse olie-bewerkingen vanwege hun compacte ontwerp, kosteneffectiviteit en het vermogen om grote stroomvolumes te verwerken. De barre omstandigheden van oliewinning, raffinage en transport stellen deze kleppen echter bloot aan twee primaire stressoren:

Temperatuur uitersten:

Thermische expansie: langdurige blootstelling aan hoge temperaturen (bijv. Bij verfijningsprocessen of stoominjectiesystemen) kan ertoe leiden dat klepcomponenten zich uitbreiden. Voor DM -vlinderkleppen kan dit leiden tot verkeerde uitlijning van de schijf, een verhoogde wrijving tegen de stoel en uiteindelijke afbraak van zeehonden.

Materiële brosheid: omgekeerd kunnen de temperaturen onder nul in arctische pijpleidingen of LNG -faciliteiten elastomere afdichtingen bros maken, waardoor hun afdichtingseffectiviteit wordt verminderd. DM vlinderkleppen geconstrueerd met lage-temperatuurlegeringen en gespecialiseerde polymeerstoelen (bijv. PTFE) beperken dit risico.

Drukschommelingen:

Cyclische vermoeidheid: snelle drukveranderingen - gemeenschappelijk tijdens het opstarten van de pijpleiding, sluitingen of overspanningsgebeurtenissen - valsklepschijven en stengels tot cyclische stress. Na verloop van tijd kan dit de structurele integriteit verzwakken, waardoor mogelijk lekken of catastrofaal falen veroorzaken.

Cavitatie en dichtslapen: plotselinge druk daalt in de buurt van het klepsluitingspunt kan cavitatie veroorzaken (vorming van dampbellen die oppervlakken imploderen en eroderen). DM-vlinderkleppen met precisie-ontworpen schijfprofielen en anti-cavitatie-versieringen zijn ontworpen om energie te verdrijven en schade te verminderen.

Een voorbeeld: DM Butterfly Valve veerkracht

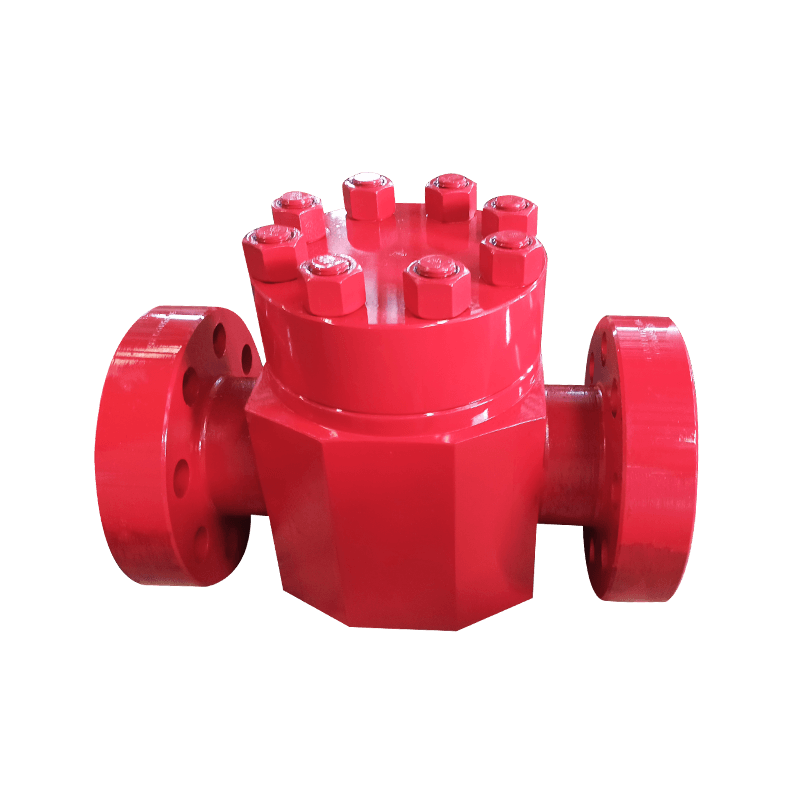

Toonaangevende fabrikanten van DM -vlinderkleppen, zoals die voldoen aan de API 609 -normen, gaan deze uitdagingen aan via geavanceerde engineering:

Selectie van robuuste materiaal: hoogwaardige roestvrijstalen of duplexlegeringen weerstaan thermische vervorming, terwijl afdichtingen op basis van fluorocarbon flexibiliteit handhaven over een bereik van een -50 ° C tot 200 ° C.

Druktolerantontwerp: configuraties met dubbele offset of drievoudige offset minimaliseren de stoelslijtage tijdens frequente werking, zelfs onder de drukverschillen van 150 bar.

Real-time monitoringintegratie: moderne DM-kleppen worden in toenemende mate gekoppeld aan IoT-compatibele sensoren om temperatuur-, druk- en koppelgegevens te volgen, waardoor voorspellend onderhoud mogelijk is.

De kosten van verwaarlozing: operationele en financiële risico's

Niet -rekening houden met temperatuur- en drukeffecten kan leiden tot:

Ongeplande shutdowns: een enkele klepstoring in een ruwe oliepijpleiding kan de productie urenlang stoppen en miljoenen aan verloren inkomsten kosten.

Veiligheidsrisico's: lekken veroorzaakt door afdichtingsfalen in hogedruk gaslijnen vormen explosierisico's.

Milieuverplichtingen: klepstoringen in offshore -rigs of raffinaderijen kunnen leiden tot morsen met ernstige wettelijke boetes.

Best practices voor het maximaliseren van de DM -klepprestaties

Om risico's te verminderen, raden experts uit de industrie aan:

Omgevingsspecifieke klepselectie: matchklepmaterialen en ontwerpen met de bedrijfstemperatuur/drukbereik.

Regelmatige integriteitstests: gebruik niet-destructieve methoden zoals ultrasone tests om micro-cracks of afdichtingsslijtage te detecteren.

Leverage Smart Technologies: Implementeer condition-monitoringsystemen om anomalieën te detecteren voordat er een mislukking plaatsvindt.

Temperatuur- en drukschommelingen zijn onvermijdelijk in de olie -industrie, maar hun impact op DM -vlinderkleppen hoeft niet catastrofaal te zijn. Door geavanceerde engineering, proactief onderhoud en realtime gegevensanalyses te combineren, kunnen operators ervoor zorgen dat deze kleppen op betrouwbare wijze presteren onder zelfs de meest veeleisende voorwaarden. Naarmate de sector naar meer extreme omgevingen gaat-van diepzee boren tot arctische exploratie-zal de rol van veerkrachtige, precisie-ontwikkelde DM-vlinderkleppen alleen in belang groeien.

+86-0515-88429333

+86-0515-88429333