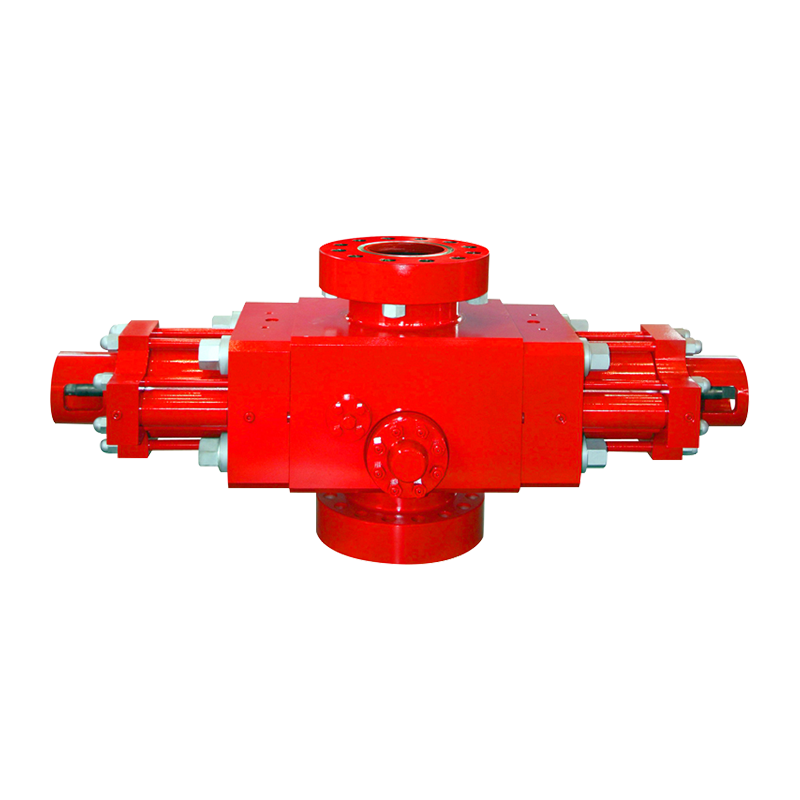

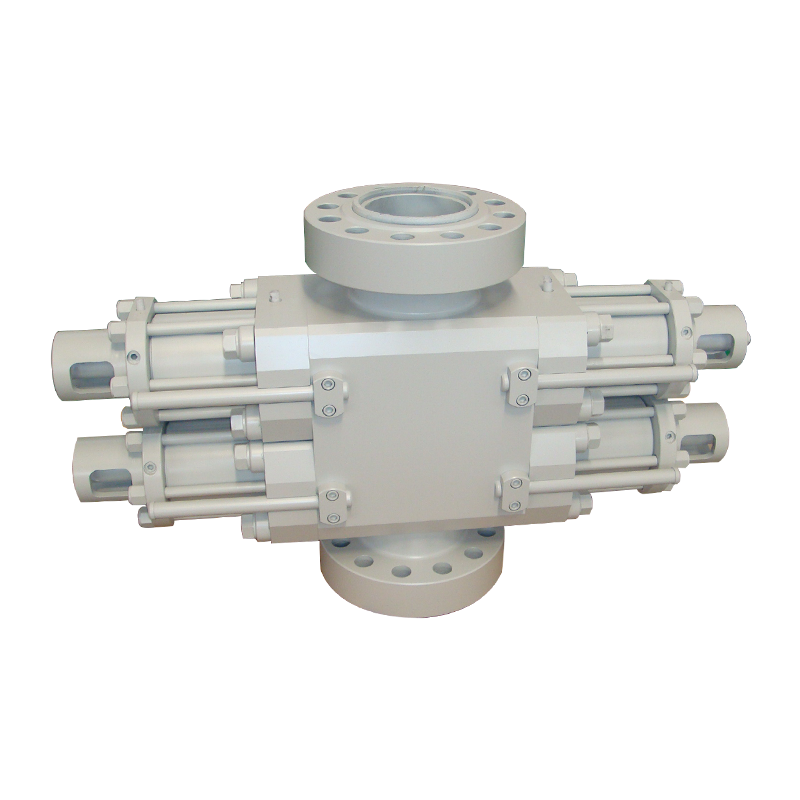

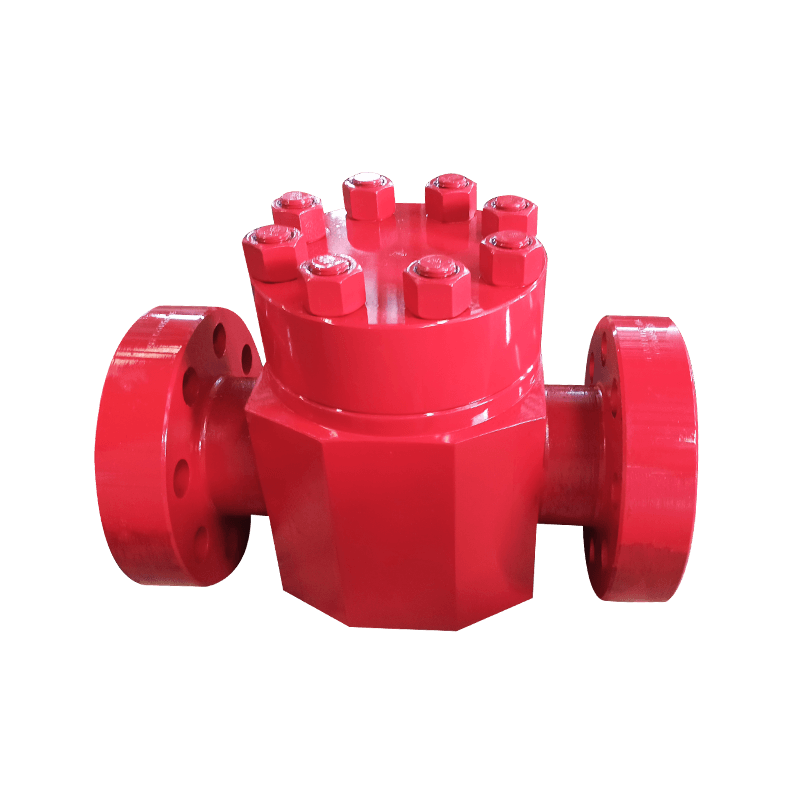

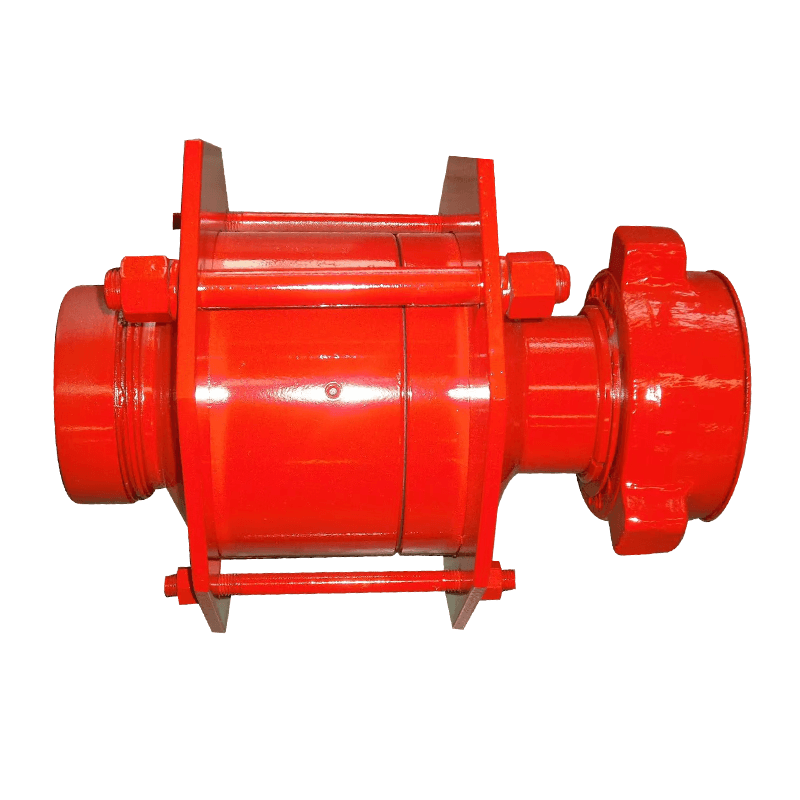

Vlinderkleppen, met name het ontwerp met dubbele offset (DM), zijn kritieke componenten in olieveldinfrastructuur, waardoor precieze stroomregeling van ruwe olie, aardgas en injectievloeistoffen mogelijk is. Hare bedrijfsomstandigheden-inclusief blootstelling aan corrosieve media, hogedrukomgevingen en met deeltjes beladen vloeistoffen-beschrijven rigoureuze onderhoudsprotocollen om te zorgen voor betrouwbaarheid, veiligheid en langdurige levensduur.

1. Geplande inspectie en monitoring

Routine -inspecties vormen de hoeksteen van proactief onderhoud. Operators moeten een gelaagd inspectiesysteem implementeren:

Dagelijkse visuele controles op externe lekken, kleppositionering en actuatoruitlijning.

Maandelijkse structurele beoordelingen om corrosie, erosie of vervorming van het kleplichaam en schijf te detecteren.

Driemaandelijkse prestatietests met behulp van drukverval- of bubbeltestmethoden om de integriteit van de afdichting te verifiëren.

Geavanceerde monitoringtools, zoals draadloze koppelsensoren en inline corrosiesondes, kunnen realtime gegevens leveren om faalmodi te voorspellen. Abnormale koppelwaarden tijdens de klepbediening kunnen bijvoorbeeld degradatie of slijtage van de lager aangeven.

2. Reinigings- en verontreinigingsbeheer

Zand-, schaal- en paraffineopbouw in oliepijpleidingen compromitteren de klepafdichtingsoppervlakken vaak. Aanbevolen praktijken zijn onder meer:

Spoelklepholten met compatibele oplosmiddelen tijdens sluitingen.

Stroomopwaartse zeefers (≥40 mesh) installeren om deeltjes in te dienen.

Ultrasone reiniging toepassen voor harde afzettingen op schijfranden en stoelringen.

Opmerkelijk is dat schurende reinigingsmethoden (bijv. Zandsterkte) moeten worden vermeden op elastomere afdichtingen om voortijdige veroudering te voorkomen.

3. Smeer- en afdichtingsonderhoud

DM vlinderklep Vertrouw op precisieafdichting tussen de schijf en veerkrachtige stoelen (meestal EPDM- of FKM -materialen). Onderhoudsprotocollen vereisen:

Het aanbrengen van hoge temperatuur, petroleumbestendig vet op de stengelbussen om de 500 bedrijfsuren.

Het vervangen van stoelafdichtingen om de 3-5 jaar of wanneer lekkages de API 598 -normen overschrijden.

Inspecteren van PTFE-gecoate schijven op delaminatie, vooral in diensten van meer dan 150 ° C.

Veldstudies tonen aan dat onjuiste smering goed is voor 22% van de klepstoringen in zure gastoepassingen, waardoor de behoefte aan door de fabrikant goedgekeurde smeermiddelen wordt onderstreept.

4. Actuator en versnellingsbakonderhoud

Elektro-hydraulische of pneumatische actuatoren vereisen:

Jaarlijkse opnieuw kalibratie om ± 2% positioneringsnauwkeurigheid te behouden.

Vervanging van diafragmaafdichtingen in gas-over-oloinesystemen om de 18 maanden.

Versnellingsbakolie -analyse om de 6 maanden om vochtverontreiniging te detecteren - een kritische factor bij de Arctische operaties.

5. Strategieën voor corrosiebeperking

In Co₂-Flooding of Offshore-omgevingen zijn gespecialiseerde maatregelen gerechtvaardigd:

Kathodische bescherming voor kleplichamen in begraven pijpleidingen.

Toepassing van thermisch gespoten aluminium (TSA) coatings voor spatzones.

Galvanische isolatiekits om ongelijksoortige metaalcorrosie bij flensverbindingen te voorkomen.

Eng

Webmenu

Productonderzoek

Taal

Exit Menu

Nieuws

Thuis / Nieuws / Industrnieuws / Welke onderhoudspraktijken worden aanbevolen voor DM -vlinderkleppen in olievelden?

Welke onderhoudspraktijken worden aanbevolen voor DM -vlinderkleppen in olievelden?

Als u geïnteresseerd bent in onze producten, raadpleeg ons dan

Contactgegevens

- Address: No.588 Century Street, Yandu District, Yancheng City, Jiangsu Provincie PR China

- Wechat/What's app:+86-15895199590

- Mobilephone No:+86-18066199608

- Email:

Producten

Snelle link

Nieuwspercentrum

Mobiel terminal

+86-0515-88429333

+86-0515-88429333