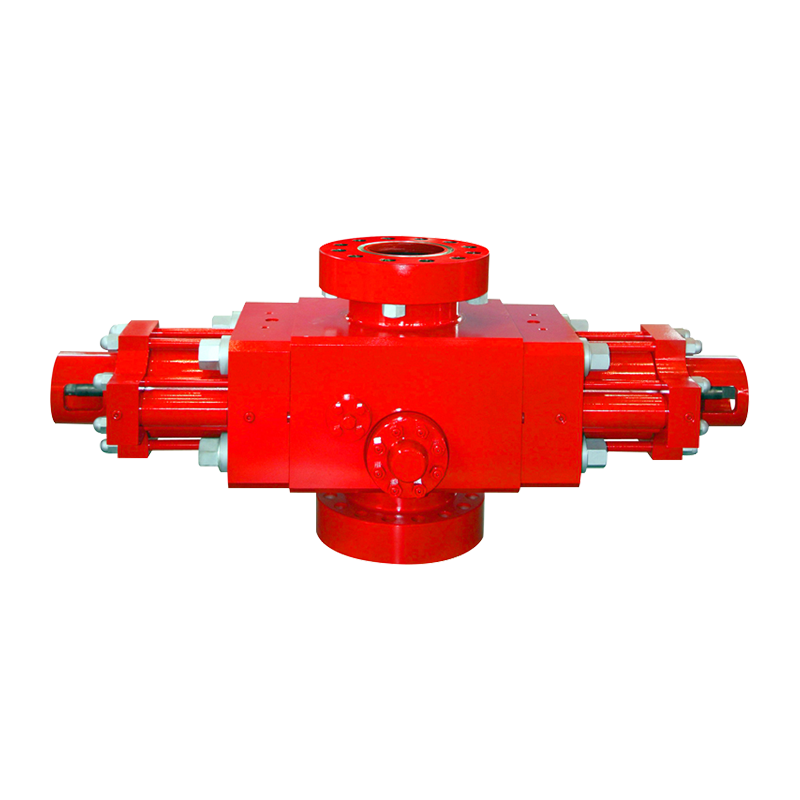

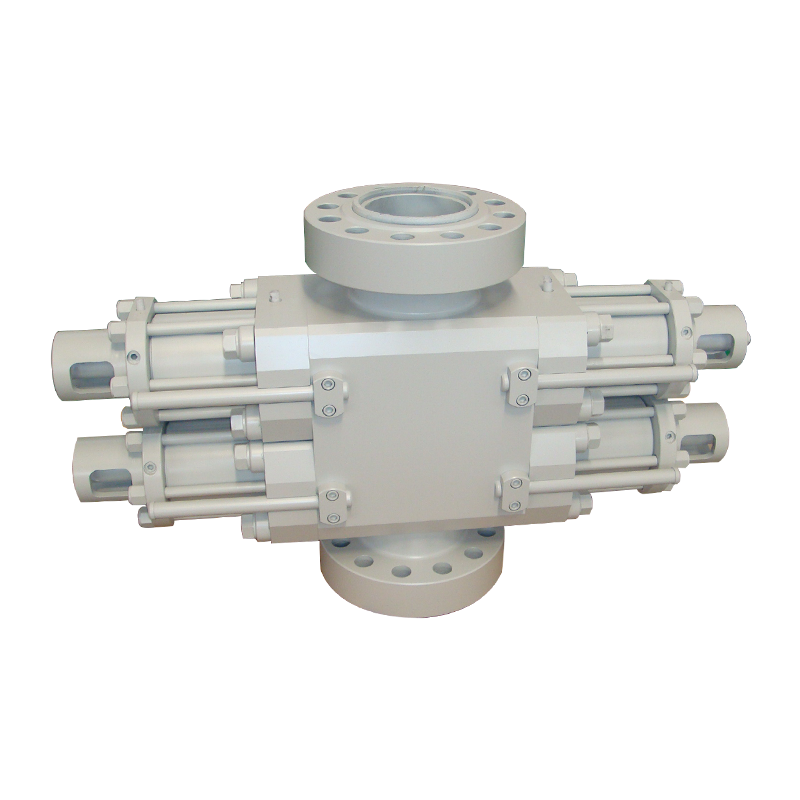

De niet -aflatende druk, corrosieve omgevingen en strenge veiligheidseisen van de olie- en gasstroomafwaartse vraagkleppen met uitzonderlijke integriteit. API 6A GATE KLEP S staat als een hoeksteen van Wellhead en Christmas Tree Equipment, bekend om hun vermogen om onder extreme omstandigheden te bereiken en te handhaven onder extreme omstandigheden.

Het kernmechanisme: wigontwerp en metalen afdichting

In het hart van de API 6A -poortventiel ligt het afdichtingsvermogen het poortmechanisme. Specifiek ontworpen om te voldoen aan de specificatie 6A van het American Petroleum Institute voor Wellhead- en Tree -apparatuur, deze kleppen gebruiken meestal een parallel of groeiende wigpoortontwerp:

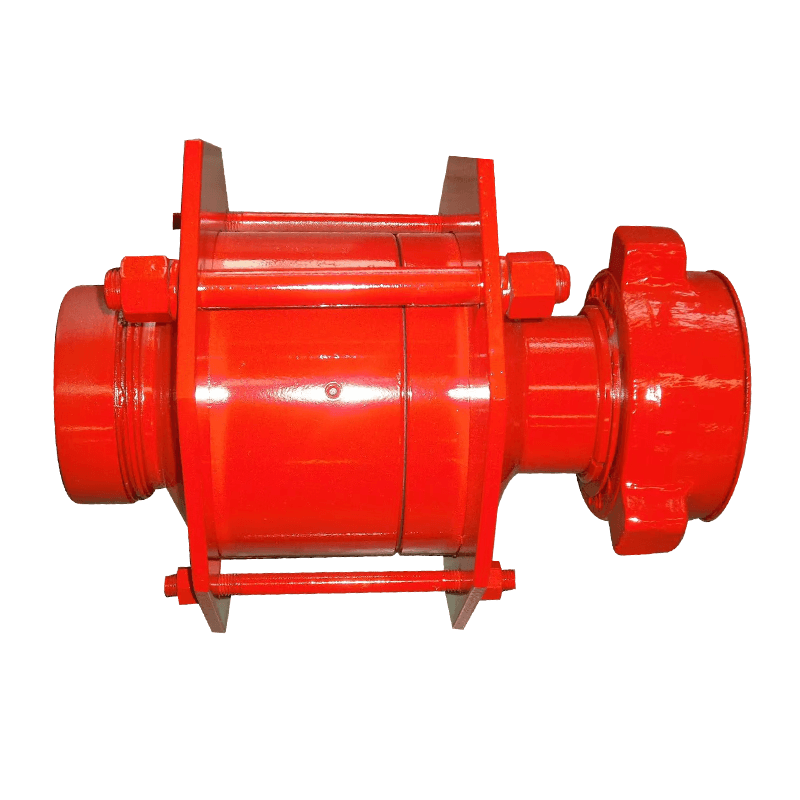

Parallelle poortkleppen: gebruik twee afdichtingsschijven die uit elkaar worden gedwongen tegen bijpassende stoelringen in de kleplichaam wanneer de klep is gesloten. Dit creëert twee verschillende, robuuste metaal-metaal afdichtingsinterfaces-één aan de stroomopwaartse zijde en één aan de stroomafwaartse zijde.

Wedge -poortkleppen: voorzien van een vaste of gesplitste wig die wordt geleid in taps toelopende stoelringen terwijl de klepstam wordt neergelaten. De wigvorm dwingt de poort mechanisch in intiem contact met de stoelen, waardoor een strakke afdichting ontstaat. Gesplitste wigontwerpen kunnen verbeterde afdichting bieden door de poorthelften te laten instellen met de stoelen onder druk.

Belangrijkste engineeringelementen die lekdichtheid garanderen

API 6A Gate-kleppen bevatten verschillende kritieke ontwerp- en productiefuncties om "lekbestendige" prestaties te bereiken:

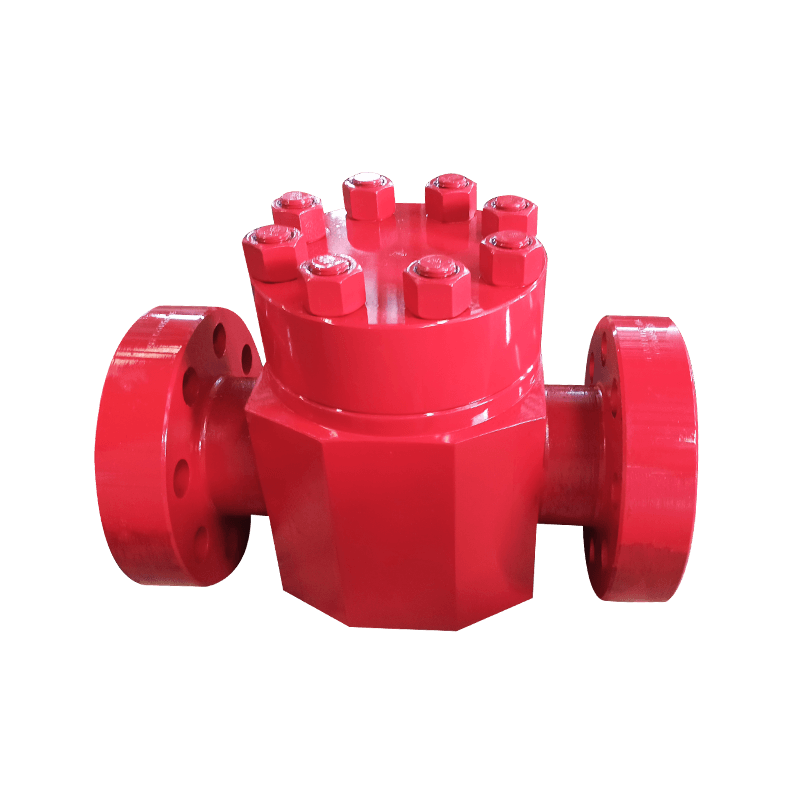

Precisie bewerkte metalen stoelen: de fundamentele afdichting is gebaseerd op nauwkeurig bewerkte, geharde metalen zitplaatsen (poort gezichten en stoelringen). API 6A mandeert strikte dimensionale toleranties en oppervlakte -afwerkingsvereisten voor deze kritische interfaces. Het metaal-tot-metaal contact biedt inherente sterkte en duurzaamheid, vooral van vitaal belang tegen schuurmiddelen zoals zand en hogedrukverschillen.

Robuuste stengelafdichting: het voorkomen van lekken langs de stengel (pakkinglekkage) is van het grootste belang. API 6A -kleppen maken gebruik van geavanceerde STEM -afdichtsystemen:

Live-loading: veerbelaste verpakkingsklieren behouden een constante, optimale compressie op de verpakkingsstapel (vaak meerdere ringen robuuste materialen zoals grafiet of PTFE-composieten), ongeacht thermische fietsen of ontspanning van de verpakking.

Achterbank: wanneer de klep volledig open is, betrekken de stengel draden een achterbankstruik in de motorkap, wat een secundaire afdichting rond de stengel biedt en de verpakking isoleren van systeemdruk.

Body/motorkapafdichting: de gewricht tussen de kleplichaam en de motorkap wordt afgesloten met behulp van een metalen ringpakking (bijv. RX- of BX-profielen) ontworpen om te vervormen in nauwkeurig bewerkte groeven onder boutbelasting, waardoor een met druk bekeken metalen afdichting ontstaat. Dit is veel superieur aan platte pakkingen voor hogere druk- en hoge temperatuurtoepassingen.

API 6A Testregime: Cruciaal is dat elke API 6A -klep rigoureuze fabrieksacceptatietests (FAT) ondergaat opgelegd door de standaard, inclusief:

Shell -test: het onder drukventiel van onder druk wordt ondergedompeld en gecontroleerd op lekken door de wanden of lichaam/motorkap.

Zittestest: zowel de stroomopwaartse als stroomafwaartse stoelen worden getest onder maximaal nominale werkdruk (en vaak lage druk) om nullekkage langs de gesloten poort te verifiëren. Dit is meestal een aanhoudende (bijvoorbeeld 15-30 minuten) test waargenomen voor elke drukval of visuele lekken.

Backseat -test: verifieert de integriteit van de stengel achterbankafdichting wanneer de klep volledig open is.

Brandtest (indien van toepassing): kleppen die als brandveilig worden aangeduid, ondergaan testen per API 6FA of 607 om ervoor te zorgen dat ze een afdichting behouden, zelfs na blootstelling aan intens brand.

De zekerheid van de naleving van de normen

De naam "API 6A" is niet alleen een label; Het betekent de naleving van een uitgebreide set ontwerp-, materiaal-, productie-, kwaliteitscontrole- en testvereisten rigoureus gecontroleerd door API-gelicentieerde fabrikanten. Deze gestandaardiseerde aanpak zorgt voor consistente, verifieerbare prestaties:

Traceerbaarheid van materiaal: alle drukbevattende onderdelen zijn volledig traceerbaar tot specifieke hitte die voldoen aan API 6A materiaalvereisten (meestal hoogwaardige koolstof, laaggelegeerd of roestvrij staal).

Kwaliteitsbeheer: productieprocessen worden strikt gecontroleerd onder API Q1 Quality Management Systems.

Onafhankelijke verificatie: API -monogramkleppen worden gecontroleerd en geverifieerd door het American Petroleum Institute.

+86-0515-88429333

+86-0515-88429333